مهندسی معکوس به مفهوم بازسازی یک قطعه، سیستم و یا یک نرم افزار با داشتن یک نمونه از آن و توسط استنباط از طرق مختلف می باشد. در واقع این عبارت بیانگر تجزیه یک سیستم به منظور بازسازی مجدد آن با هدف کپی و یا بهبود آن است.

در فضای مدلسازی سه بعدی منظور از مهندسی معکوس بازسازی یک قطعه در محیط رایانه می باشد. برای این منظور می توان از اندازه گیری فیچرهای مختلف قطعه توسط تجهیزات اندازه گیری و یا از فایل ابر نقاط استخراج شده از اسکنر سه بعدی استفاده کرد. در هر صورت خروجی این فرایند یک مدل سه بعدی می باشد که بصورت پارامتریک بوده و در آن هدف طرح دیده شده است. در این مقاله به بررسی فرایند مهندسی معکوس از اسکن سه بعدی تا ایجاد گزارش صحه سنجی مدل سه بعدی می پردازیم.

فهرست مطالب

فرایند مهندسی معکوس

فرایند مهندسی معکوس بصورت کلی از سه مرحله تشکیل می شود.

مرحله اول: اسکن سه بعدی 3D Scan

در این مرحله با استفاده از اسکنرهای سه بعدی سطح قطعه اسکن شده و یک فایل ابر نقاط Point Cloud که متناظر نقاط نمونه برداری شده از سطح جسم می باشد ایجاد میشود. سپس توسط الگوریتم هوشمند هر سه نقطه به یکدیگر متصل شده و تشکیل یک مثلث را می دهند و بدین ترتیب با اتصال تمامی نقاط، فایلی با نام مدل مش Mesh Model ایجاد میشود که سطح قطعه را توسط تعداد زیادی مثلثهای کوچک تعریف میکند. این فرایند توسط نرم افزارهای اسکنر سه بعدی و یا نرم افزارهای مهندسی معکوس مانند Design X انجام پذیر است. خروجی این مرحله فایل مش Mesh میباشد.

مرحله دوم: پردازش داده

کار مهندسی معکوس در این مرحله شروع میشود. با دریافت فایل مش اسکن شده سه بعدی می بایستی طراح با استفاده از فرایندهای موجود در نرم افزارهای مهندسی معکوس یک مدل سه بعدی سالید با در نظر گرفتن هدف پروژه ایجاد کند. این فرایند همانطور که در ادامه خواهید دید می تواند یک فرایند ساده با استفاده از قابلیت سطحسازی خودکار Auto Surface باشد که البته برای اکثر پروژه ها مناسب نیست و یا یک فرایند پیچیده مانند بازسازی قطعه بصورت کاملا پارامتریک و فیچر به فیچر باشد که در بیشتر پروژه ها منظور از مهندسی معکوس این مورد است.

مرحله سوم: بررسی انطباق مدل سه بعدی و اسکن سه بعدی

پس از پایان مدلسازی سه بعدی لازم است تا یک گزارش از بررسی انطباق مدل سه بعدی ساخته شده و اسکن سه بعدی قطعه آماده شود. در این گزارش سطوح مختلف مدل سه بعدی با سطوح متناظر در فایل اسکن شده سه بعدی که نمایانگر قطعه واقعی می باشد، مقایسه شده و در صورت وجود انحراف بصورت رنگی با توجه تلرانس تعریف شده به نمایش در می آید. این گزارش به طراح کمک می کند تا در صورت لزوم اصلاحات لازم را روی طرح انجام دهد.

مرحله اول : اسکن سه بعدی قطعه

در این مرحله توسط یکی از روشهای اسکن سه بعدی مانند CMM، اسکنرهای سه بعدی لیزری، اسکنرهای سه بعدی نوری و یا سی تی اسکن سه بعدی، فیزیک قطعه اسکن می شود. فایل خام خروجی اسکنر سه بعدی یک فایل ابر نقاط میباشد که توسط نرم افزار باید به فایل مش تبدیل شود تا قابل استفاده باشد. در این مثال قطعه زیر توسط اسکنر اسکن شده و در مراحل بعد خروجی اسکنر را مشاهده میکنید.

فایل ابر نقاط Point Cloud

مبنای تمامی روشهای اسکن سه بعدی نمونه برداری نقطه ای از سطح قطعه میباشد و بنابراین خروجی اولیه اسکنر سه بعدی فایلهای ابر نقاط (Cloud Point) است. همانطور که از نام این فایل بر می آید تنها شامل موقعیت مختصاتی نقاط اسکن شده از سطح قطعه می باشد. در شکل زیر فایل خام اسکن شده از قطعه را مشاهده میکنید.

فایل ابر نقاط فاقد اطلاعات توپولوژیک بوده و اطلاعاتی مانند سمت داخل و بیرون سطح را با خود حمل نمیکند. اگر در یک ویرایشگر متن این فایل را باز کنید می بینید تنها از مجموعه ای از مختصات در فضای سه بعدی تشکیل شده اند که مختصات نقاط نمونه برداری شده از سطح قطعه می باشند. فایل ابر نقاط می توان با پسوندهایی چون xyz, txt, asc ,vda, igs, idl ذخیره شود.

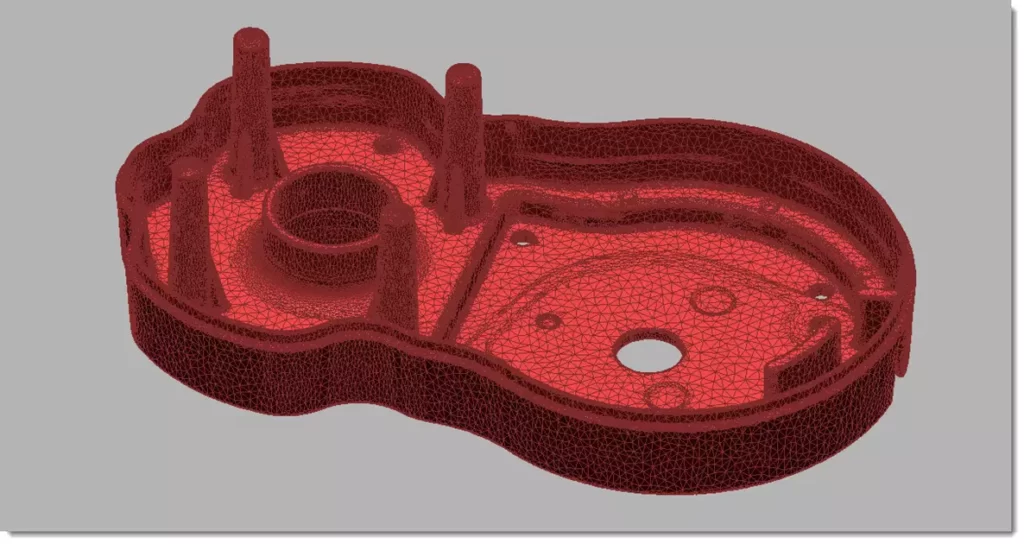

فایل مش Mesh File

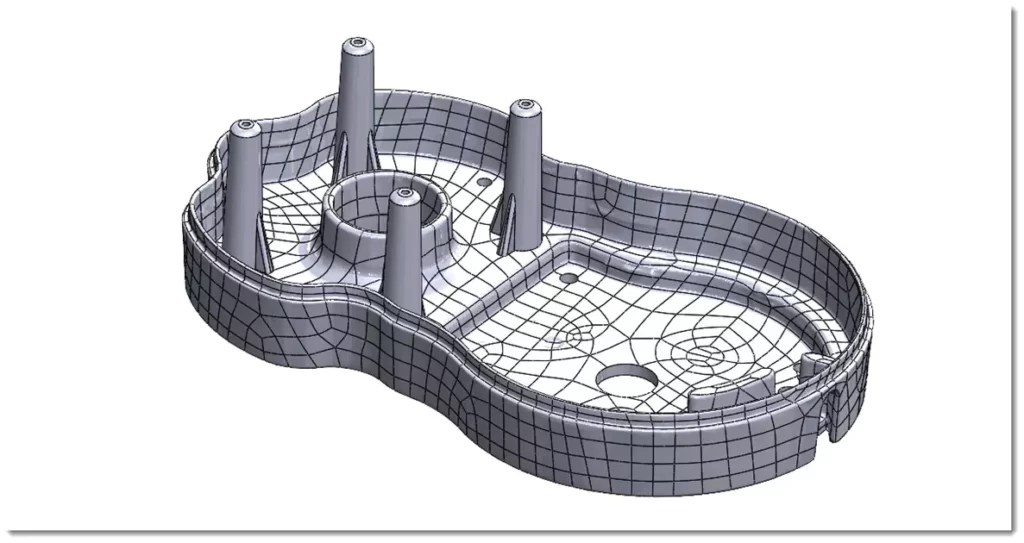

همانطور که گفته شد فایل ابر نقاط فاقد اطلاعات توپولوژیک می باشد. بعنوان مثال در یک فایل ابر نقاط ارتباط نقاط با یکدیگر مشخص نبوده و همچنین سطح داخل از بیرون قطعه مشخص تفکیک نشده است. اینجاست که فایلهای مش وارد می شوند. نرم افزار اسکنر سه بعدی و یا نرم افزارهای مهندسی معکوس قادر هستند هر سه نقطه موجود در ابر نقاط که در مجاورت یکدیگر قرار دارند توسط خط به یکدیگر متصل کرده تا تشکیل یک سطح مثلثی را بدهند. در نهایت با تکرار این عمل سطح قطعه مطابق شکل زیر از تعدادی مثلث که به آنها Facet گفته میشود تشکیل می شود.

در شکل زیر برای قطعه ای که در مرحله قبل ابر نقاط آنرا توسط اسکنر سه بعدی ایجاد شده است فایل Mesh مربوطه را مشاهده میکنید.در نرم افزار می توانید ببینید این قطعه از چه تعدادی مثلث (facet) و چه تعدادی نقطه تشکیل شده است.

اگر فایل مش mesh را در ویرایشگر متن باز کنید مشاهده خواهید کرد علاوه بر رئوس مثلثهای تشکیل دهنده سطح یک بردار نرمال که نشاندهنده جهت بیرون قطعه می باشد در فایل وجود دارد. پسوندهای رایج فایلهای مش stl, obj,off, ply, ply2 است.

مرحله دوم : پردازش داده ها

فایل مش Mesh حاصل از اسکنر سه بعدی اگرچه یک نمونه نسبتا دقیق از شکل هندسی قطعه می باشد اما فاقد جزئیات هدف طرح(Design Intent) و همچنین تعریف دقیق سطوح است. در مرحله قبل مشاهده کردی که فایل Mesh تنها سطوح قطعه را توسط تعداد زیادی عناطر مثلثی شکل بنام facet تعریف کرده و اصولا تعریف ریاضی از سطوح مانند آن چیزی که در مدلسازی سه بعدی پارامتریک مشاهده میکنید ارائه نمیکند.

برای استفاده از فایلهای مش می بایستی آنرا به مدل سالید تبدیل کنید که برای اینکار سه فرایند وجود داشته و هرکدام کاربردهای خود را دارد. این سه فرایند عبارتند از سطحسازی خودکار Auto Surface، مدلسازی ترکیبی Hybrid Modeling و مدلسازی پارامتریک.

سطحسازی خودکار Auto Surface

این روش ساده ترین ولی در عین حال غیرمفیدترین روش برای ایجاد مدل سالید سه بعدی از فایل مش اسکن شده می باشد. در این روش همانطور که می بینید نرم افزار سطح مدل سه بعدی مش را توسط مجموعه ای از سطوح تحلیلی کوچک پوشانده و در صورت بسته بودن سطوح از آن یک مدل سالید ایجاد میکند. این فرایند بصورت خودکار توسط نرم افزار انجام شده و از طرف کاربر مینیمم ورودی لازم است.

اگرچه این روش ساه ترین راه برای ایجاد مدل سه بعدی از فایل مش می باشد ولی باید در نظر داشته باشید مدل ایجاد شده فاقد اطلاعات پارامتریک و همچنین فاقد اطلاعات هندسی مفید میباشد. بعنوان مثال یک وجه مسطح از مدل که باید تنها توسط یک سطح تعریف شود در این روش از تعدادی سطوح وصله شده که هرکدام پستی و بلندیهای مرتبط با قطعه اسکن شده را بهمراه دارند ایجاد میشود و یا سطوح استوانه ای تعریف استوانه و هم مرکزی را بهمراه ندارند.

بنابراین گزینه Auto Surface برای مدلهایی که سطوح ارگانیک و freeform دارند انتخاب بهتری بشمار رفته و برای قطعات مکانیکال باید از سایر روشها استفاده شود.

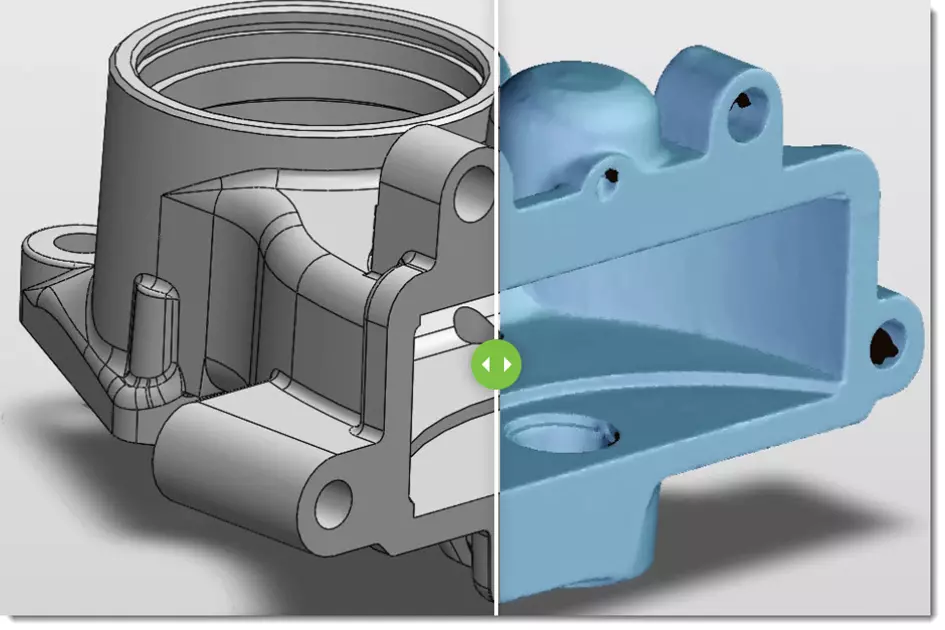

مدلسازی ترکیبی Hybrid Modeling

این روش مدلسازی ترکیبی از سطحسازی خودکار و مدلسازی بر پایه فیچر می باشد. همانطور که در شکل می بینید قسمتهایی از مدل که برای طراحی لازم است از مدل ایجاد شده توسط Auto Surface حذف شده و مجدد توسط فیچرهای لازم ایجاد می شود ولی سایر قسمتها بهمان صورت سطوح وصله ای می باشند.

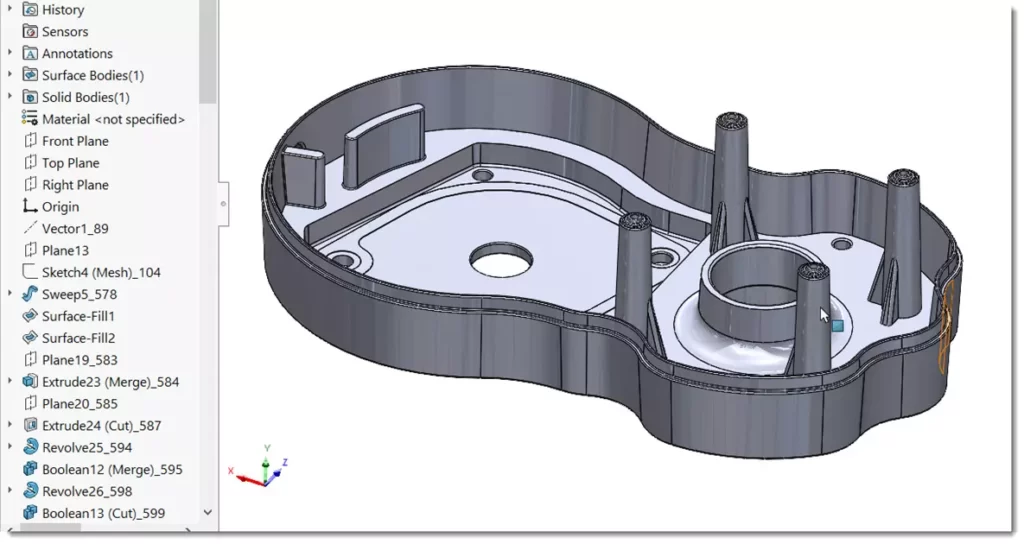

مدلسازی پارامتریک (مهندسی معکوس)

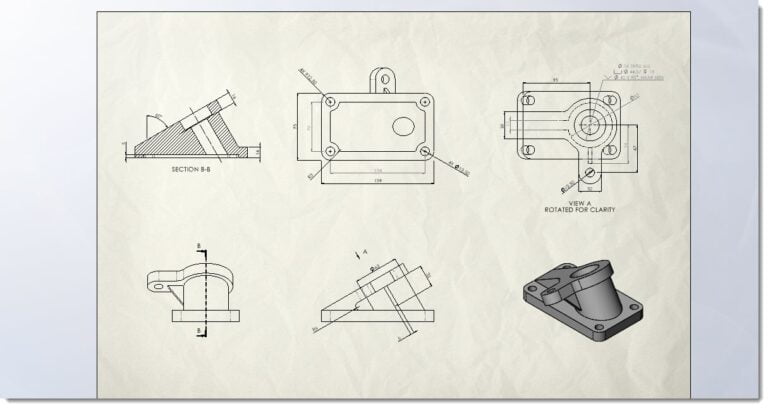

دقیق ترین تعریف از مهندسی معکوس برای بازسازی هندسه یک قطعه در این روش صورت می پذیرد. در این روش با استفاده از تکنیک های موجود در نرم افزار تمامی فیچرهای قطعه مدل شده و بصورت کامل هدف طرح استخراج می شود. در این روش بر خلاف دو روش قبل تمامی سطوح مطابق آن چیزیست که در مدل سه بعدی اولیه بوده و مدل سه بعدی دارای درخت طراحی کامل می باشد. این روش بیشترین میزان تعامل از طرف کاربر را به همراه داشته و نیازمند تحلیل کامل قطعه بصورت فیچر به فیچر می باشد. در تصویر زیر مدل ساخته شده از این قطعه را بهمراه درخت طراحی کامل مشاهده می کنید.

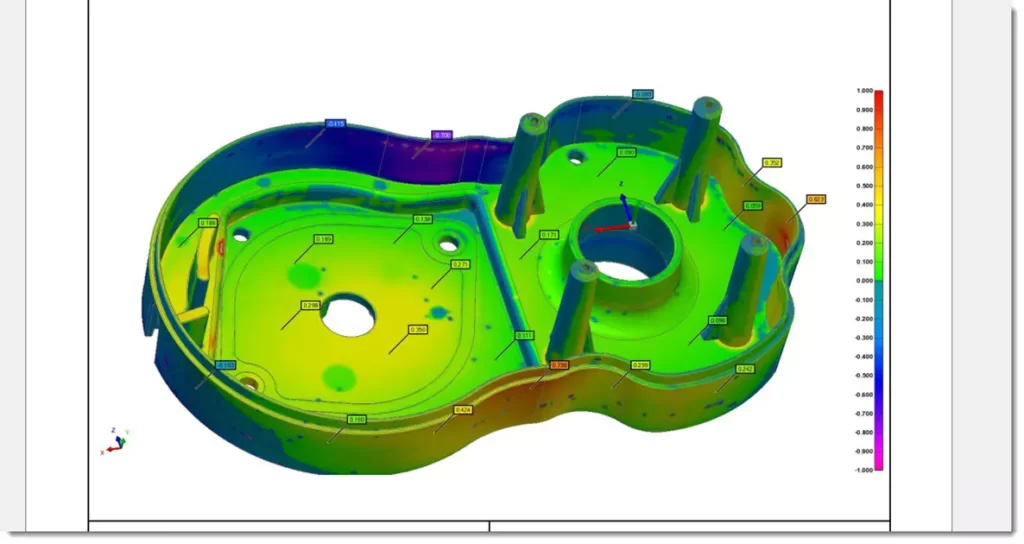

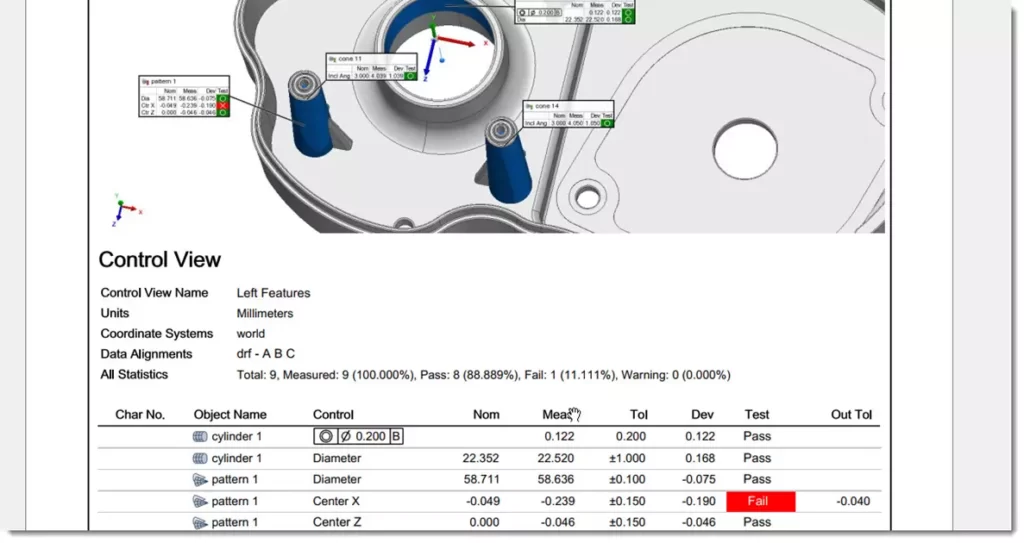

مرحله سوم: بررسی انطباق مدل سه بعدی و اسکن سه بعدی

در نهایت پس از ایجاد مدل سه بعدی سالید از مدل مش، می بایستی صحت آن بررسی شود. در نرم افزار برای این منظور امکانی در نظر گرفته شده است تا با انطباق مدل سالید و مدل مش یک گزارش کامل با در نظر گرفتن تلرانس آماده شود. همچنین بصورت یک گراف رنگی نیز می توانید نتیجه را مشاهده کنید و در صورتیکه در نقاطی از مدل سه بعدی میزان انحراف بیشتر از مقدار مجاز باشد تصحیح لازم را انجام دهید.

جمعبندی

در این مقاله سعی کردیم بصورت فشرده سه مرحله ای را که برای مهندسی معکوس هندسه یک قطعه لازم است را شرح دهیم. همانطور که دیدید کار با اسکن سه بعدی قطعه و ایجاد فایل مش آغاز شده و سپس در یکی از نرم افزارهای مهندسی معکوس کار مدلسازی دنبال می شود. در نهایت با مقایسه مدل سه بعدی ایجاد شده و فایل اسکن شده می توانید نتیجه تطابق مدل سالید بر مدل مش را مشاهده کنید.

نرم افزارهای متعددی برای مهندسی معکوس وجود دارند که از آن جمله Design X ، PolyWorks و VXModels می باشند. همچنین نرم افزار سالیدورک در ورژنهای اخیر قابلیتهای جدیدی برای کار با فایلهای مش به نرم افزار افزوده است که در این مقاله بصورت مفصل در رابطه با آن صحبت کرده ایم و علاوه بر آن افزونه هایی چون Scanto3D و Geomagic این نرم افزار را به یک ابزار مهندسی معکوس تبدیل میکنند.